MEMSウェハのダイシング

MEMS (Micro Electro Mechanical Systems:微小電気機械システム)とは、微細な電気要素と機械要素を一つの基板上に組み込んだ素子であり、 主に半導体製造技術を用いてウェハ上に数mm角のチップとして大量に製造されます。 MEMSは内部に脆弱構造を有しており低ストレスかつドライでゴミの発生しない新たなダイシング手法の登場が望まれています。 MEMSウェハの代表的な構造はガラス/Si接合体です。 光学的・機械的特性が異なる2種類の材料が貼りあわされた試料をレーザーでダイシングする技術開発を行いました。

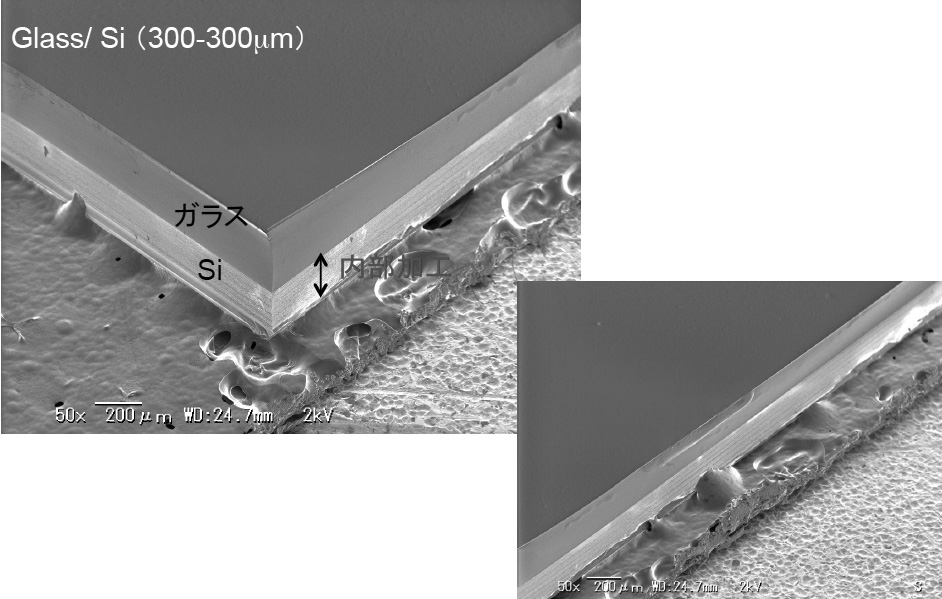

デブリフリーでレーザー加工するために多光子吸収による内部加工を採用しました。波長1.06μm、パルス幅10nsのレーザーを用いることで、 ガラス、Si共に一台のレーザーで内部加工を施すことができます。図13にシリコン/パイレックスガラス (厚さ300 μm /300 μm) の2層構造試料の割断結果を示します。Nd:YVO4レーザーをガラス側から入射し、底面のSi側から順に内部クラックを形成し、 機械的応力で分割しました。これらのダイシングラインは内部クラックに完全に沿っており、表面アブレーションを行っていないため、 デブリフリーで損傷なく割断できています。

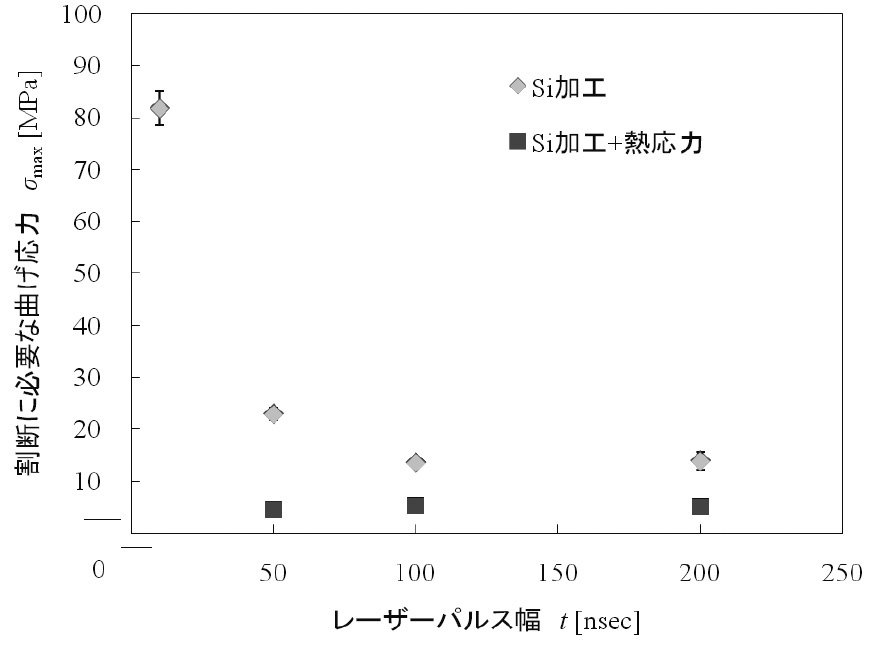

ガラス/Si積層試料の場合、陽極接合面にストレスがかかっていると言われています。 この均一で微弱なストレスをレーザー加工により局所的に集中させ割断に利用できることが見いだされました。 すなわち、ガラス/Si積層試料のSi層のみにレーザー内部加工を施すと、ガラス層への内部加工無しで割断が可能であることが明らかとなりました。 さらに、Si層のみにレーザー内部加工を施した上にCO2レーザーで熱応力を加えると、より小さい力で積層ウェハの割断が可能となることが確認されました。

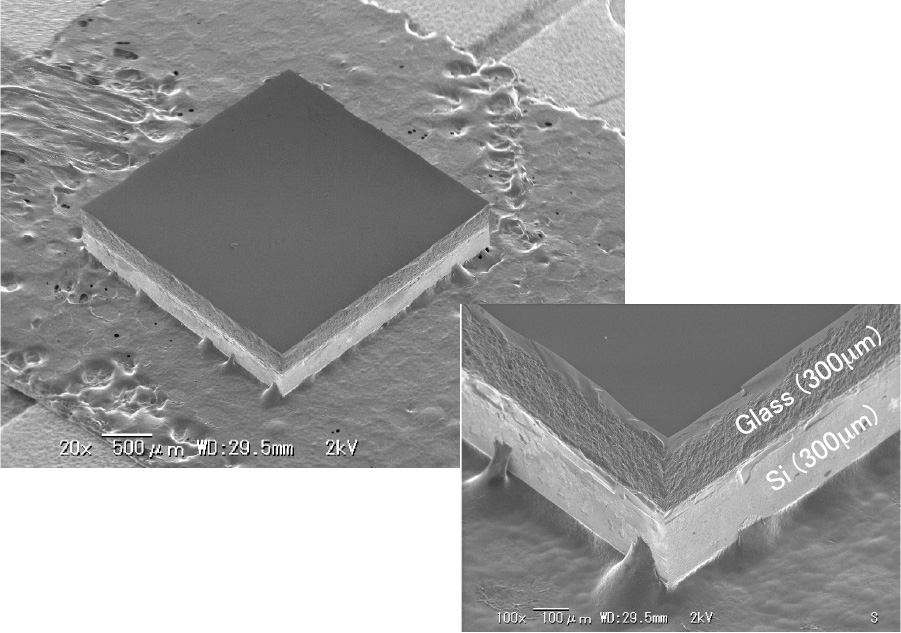

パルス幅50 nsのNd:YVO4レーザーを用いてガラス/Si多層試料(厚さ300 μm/300 μm)のSi層だけに内部加工を施して機械的応力で割断を試みました。 レーザー光はSi側から入射しました。レーザー照射条件は、加工層数13、エネルギー5 μJ、繰り返し周波数100 kHz、走査速度100 mm/sです。 ガラス/Siの界面は若干加工されていると思われますが、ガラスの内部加工はしません。割断に必要な曲げ応力を測定すると22 MPaでした。

同様の実験をパルス幅100 nsのNd:YVO4レーザーとパルス幅200 nsのYbファイバーレーザーを用いて行いましたが、 いずれの場合も割断に必要な曲げ応力は13~14 MPaまで低下しました。

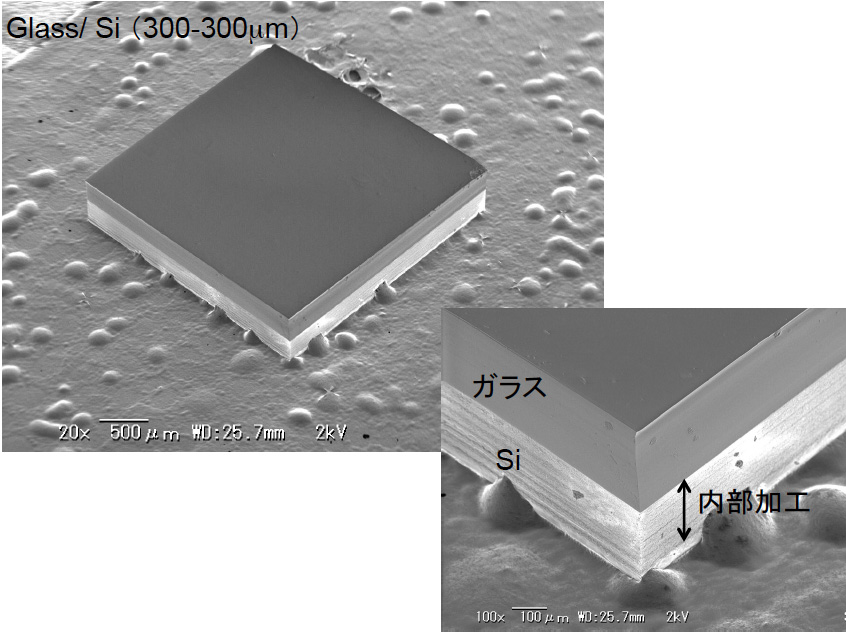

さらに、Nd:YVO4レーザーを用いてSi層だけに内部加工した試料にSi側からCO2レーザーを照射し熱応力を加えると、 割断に必要な曲げ応力は4.6 MPaまで低下しました。割断後のチップのSEM像を図15に示します。ガラスの割断面は平滑であり、品質の高いダイシングを実現することができました。