レーザープロセス研究チーム

MEMBER

メンバー紹介

| 主席研究員 | 藤田 雅之 |

|---|---|

| 主任研究員 | 谷口 誠治(兼務) |

| 主任研究員 | 染川 智弘(兼務) |

| 副主任研究員 | コスロービアン ハイク (兼務) |

| 研究員 | 稲田 順史 |

チーム紹介

研究紹介

レーザー総研は、波長域248nm(紫外)から10μm(遠赤外)、パルス幅100フェムト秒(10-13秒)から連続光までの範囲をカバーするレーザー装置群を有しており、産業界と協力して金属や樹脂、コンクリートなどの加工技術を開発してきました。

レーザー応用の中でも、産業界と密接に関係している分野は「加工」と「計測」です。 当研究チームは「加工」の中でも特に「パルスレーザーを用いた微細加工」を得意分野として研究開発を進めています。 オリジナリティを重視したシーズオリエンテッドのフェムト秒レーザー加工や レジスト剥離やトンネルの探傷といった企業ニーズに応える応用研究まで幅広く活動を展開しています。産業界と共同で特許申請や公募提案を行い、 実用化へ向けた研究開発を重視しています。お試し加工も行っており、当研究所へ寄せられる技術相談に積極的に対応しています。

近年では様々な波長、パルス幅のレーザー光源が開発され、加工のツールとして実用化されています。特に、パルスレーザーは電子産業に不可欠な微細加工のツールとして幅広く利用されています。また、ファイバーの先から数100Wのレーザー光が出力されたり、パルス幅が100フェムト秒(10-13秒)の超短パルスレーザーが容易に利用できるようになり、加工の応用範囲が広がっています。

当研究所は、パルスレーザーを用いた微細加工を得意としています。レーザーとプラズマの相互作用の基礎知識、レーザー開発の実績を有しており、 将来的なレーザー開発の動向を考慮して研究テーマを展開し、学会・研究会・国際会議等で積極的に情報発信を行っています。また、 産業界のニーズに対応した共同研究開発も手掛け、数年の守秘期間の後には成果を公開し、産業界に役立つ事例として報告に努めています。

主要な加工トピックス

ナノ周期構造体創成

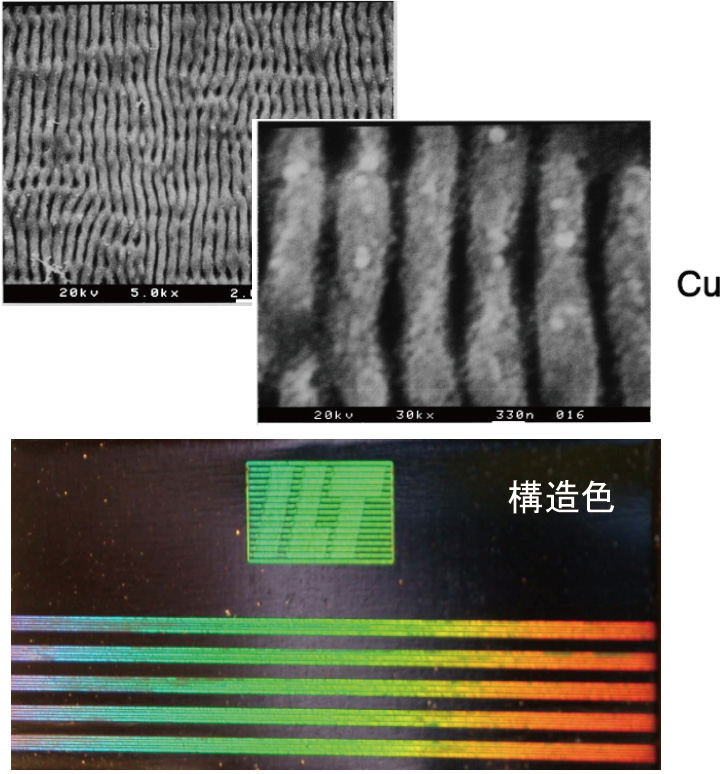

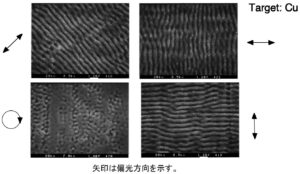

加工しきい値近傍の低フルーエンスでフェムト秒レーザーパルスを物質表面に照射すると、 周期が波長程度の微細な溝構造が自発的に形成されます。 ナノ周期構造とかレーザー誘起表面周期構造(Laser Induced Periodic Surface Structure : LIPPS)と呼ばれています。

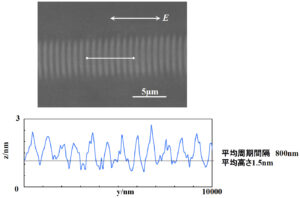

図3や図4に示すように金属表面や半導体(Si)表面にはレーザーの偏光と垂直方向に溝が形成されます。レーザー光を掃引させて照射すると、 溝が自然につながって大面積の表面処理が可能です。

図3 銅表面に形成されたナノ周期構造

図4 半導体(Si)表面に形成されたナノ周期構造

白っぽい部分がアモルファス化して数 nm盛り上がっている。

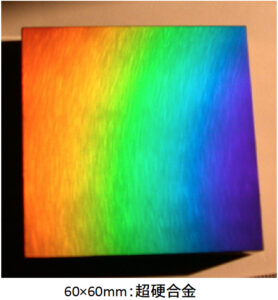

図5のようにナノ周期構造が形成された60cm×60cmの超硬合金表面に白色光を照射すると虹色に輝きます。 このような微細構造を摺動面にほどこすと、摩擦係数が低下することが実験的に確認されており、省エネ技術として注目されています。

図5 ナノ周期構造が形成された60 cm×60 cmの超硬合金表面に白色光を照射すると虹色に輝きます。

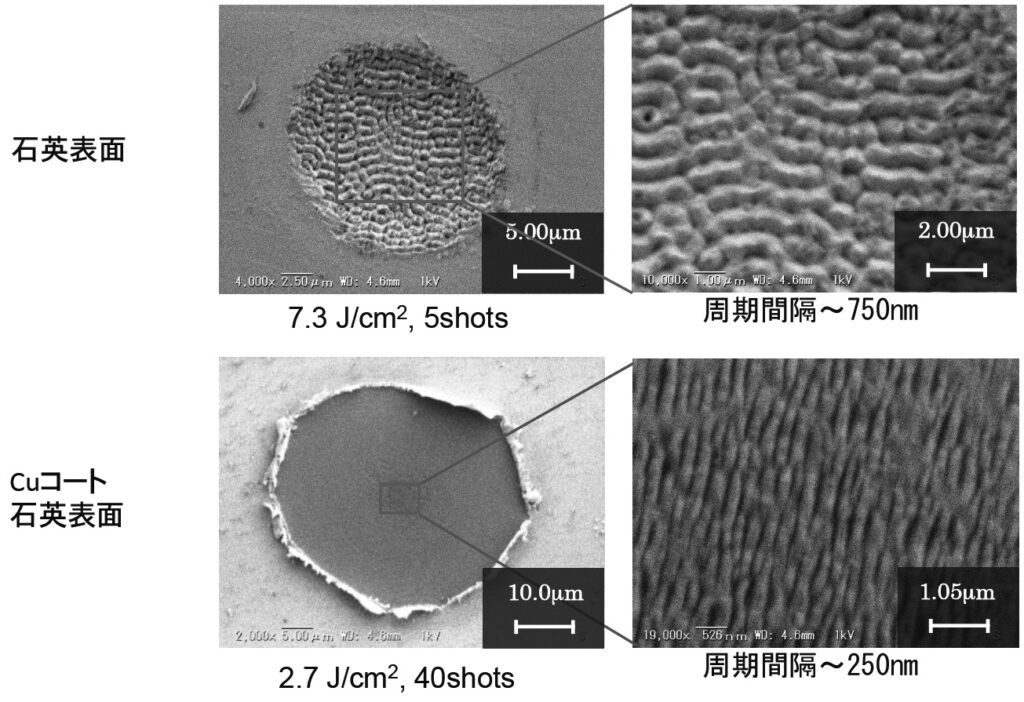

また、誘電体(石英)表面にも周期構造を形成できることが確認されています。 石英はフェムト秒レーザーの波長800 nmに対して透明なので多光子吸収を利用することになります。図6 (a) に約7 J/cm2の照射強度で石英表面に形成した微細構造を示します。 金属や半導体とは異なり溝構造がはっきしておらず、加工に要するエネルギー密度も高くなります。そこで、石英表面に薄く金属をコートして、 金属膜に形成されたナノ周期構造が石英にインプリントできないか試しました。 図6 (b) に約2 J/cm2の照射強度でCuを100 nmコーとした石英表面に形成した微細構造を示します。 Cu薄膜表面には周期間隔600 nm程度のナノ周期構造が形成されますが、コーとしたCuがアブレーションされた後の石英表面には周期間隔200 nm程度のナノ周期構造が形成されました。 この理由はよくわかっていません。このような可視光の波長よりも小さな微細構造を透明材料表面に形成すると、 可視光に対する無反射構造として機能することが確認されています。

図6 石英表面に形成されたナノ周期構造:(a) 石英を直接加工、(b) 石英表面にCuを100 nmコートして加工

加工しきい値以下での現象:アモルファス化

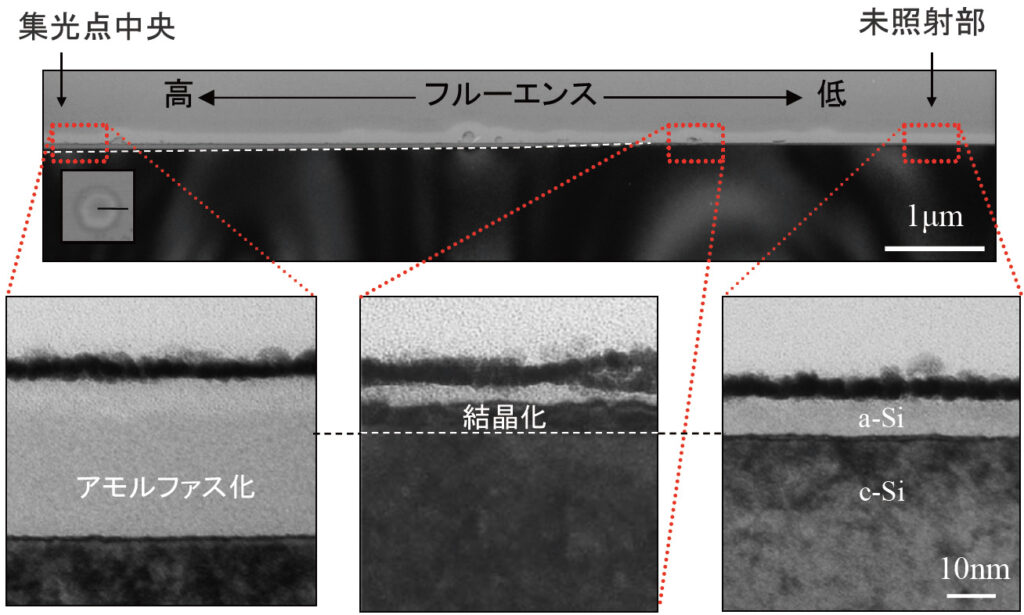

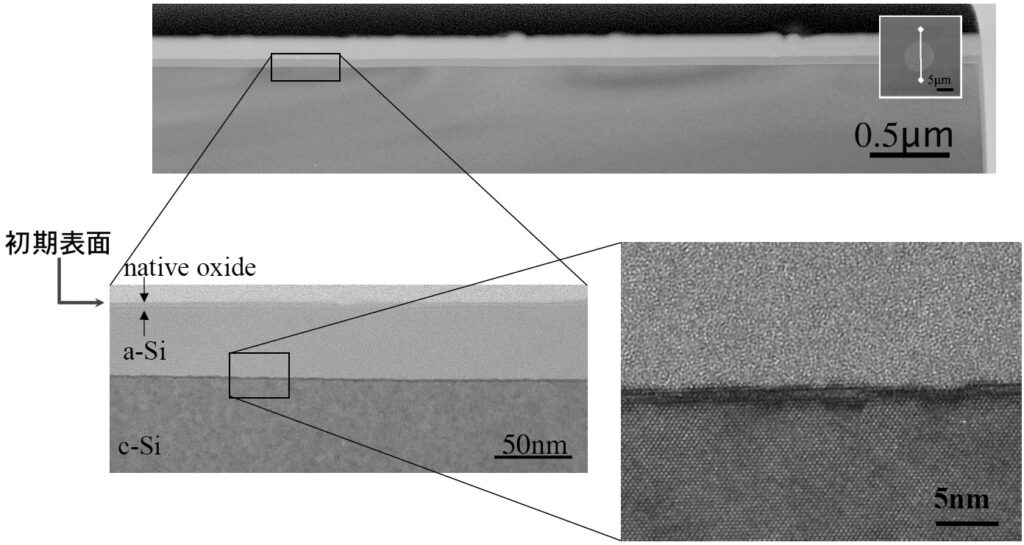

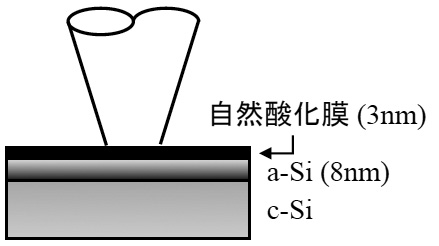

加工しきい値以下のフルーエンスで単結晶Siの表面を照射すると、アモルファス層が形成されます。波長800 nmのフェムト秒パルスを用いた場合、 厚さ50~60 nmの均一なアモルファス層が形成されます。図7にアモルファス層を形成した試料の断面TEM像(透過型電子顕微鏡像)を示します。 拡大して観察すると、単結晶(c-Si)層とアモルファス層(a-Si)の境界は数 nmしかありません。このアモルファス層の厚みは照射レーザーの波長(光侵入長) に依存することが確認されています。また、“この”アモルファス化はパルス幅 8ps以下で発現することも確認されています。

図7 加工しきい値以下のフルーエンスで照射したSiウェハの断面TEM像

加工しきい値以下での現象:再結晶化

アモルファス化に要する照射強度よりもさらに低い照射強度でアモルファスSiにフェムト秒パルスを照射すると再結晶化が起きることが確認されています。 図8に実験に用いたターゲットの構造を、図9にフェムト秒パルス照射後の試料の断面TEM像を示します。 照射領域中央の照射強度が高い部分ではアモルファス化が進行し、照射領域周辺部の照射強度が低い部分ではアモルファス層が再結晶化することが確認されました。 再結晶は単結晶ウェハ側から上に向かって進行しており、エピタキシャル成長が起こっていると考えられます。 照射パルス数を増やすと再結晶化が表面に向かって進んでいくことも実験的に確認されています。

図8 アモルファスSi再結晶化の実験に用いたターゲット構造.

単結晶Siウェハの表面にスパッタリングで8 nmの厚みのアモルファスSiを形成

CFRPのレーザー加工

CFRP(Carbon Fiber Reinforced Plastic:炭素繊維強化樹脂複合材料)は、軽量、高強度、高剛性、 高耐久性といった特徴を合わせ持つ次世代エンジニアリング材料として注目されています。目的に応じた構造がより軽量で実現できるため、 航空機や自動車の燃費向上による省エネ効果が期待されています。CFRPは炭素繊維とマトリックス樹脂から成る複合材料です。 炭素繊維とマトリックス樹脂の熱伝導率、蒸発/分解温度、蒸発熱、それぞれ樹脂と炭素繊維では1桁以上の差があります。 炭素繊維に比べて樹脂の方がより低い温度で、より少ないエネルギーで蒸発するのです。CFRPのレーザー加工における問題は、 レーザー照射条件を樹脂に最適化すると炭素繊維が加工できない、炭素繊維に条件を合わせると樹脂に過剰な熱が加わるという点です。 また、CFRP内を縦横にはしる炭素繊維による熱伝導も考慮しなければいけません。

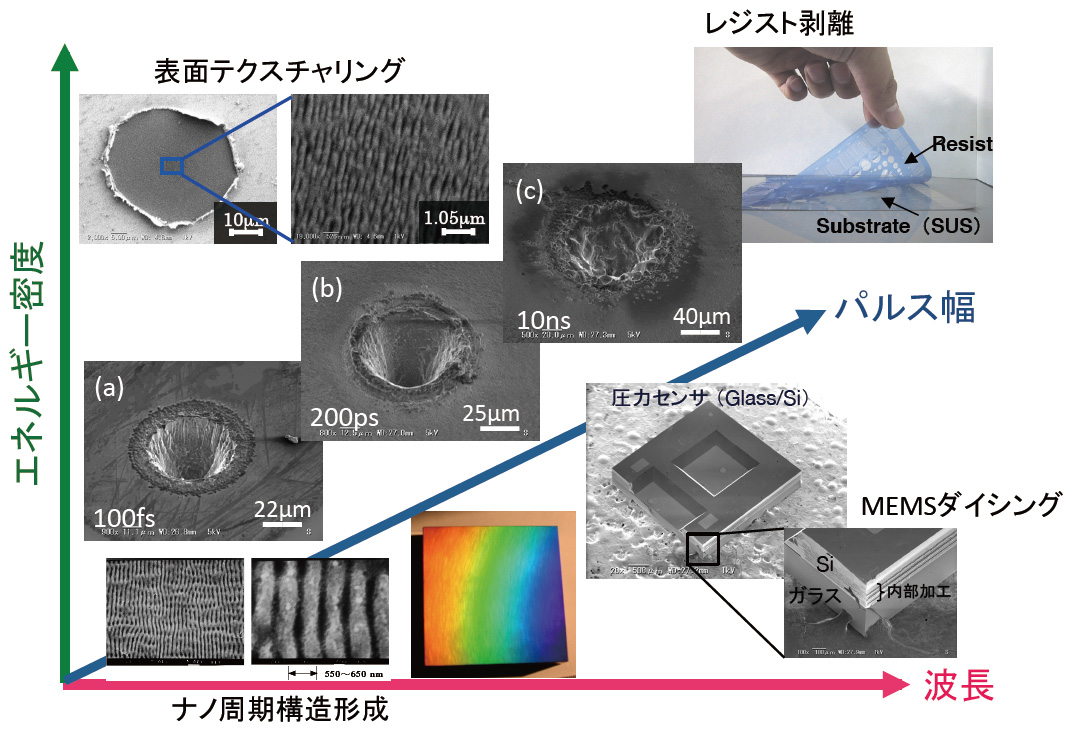

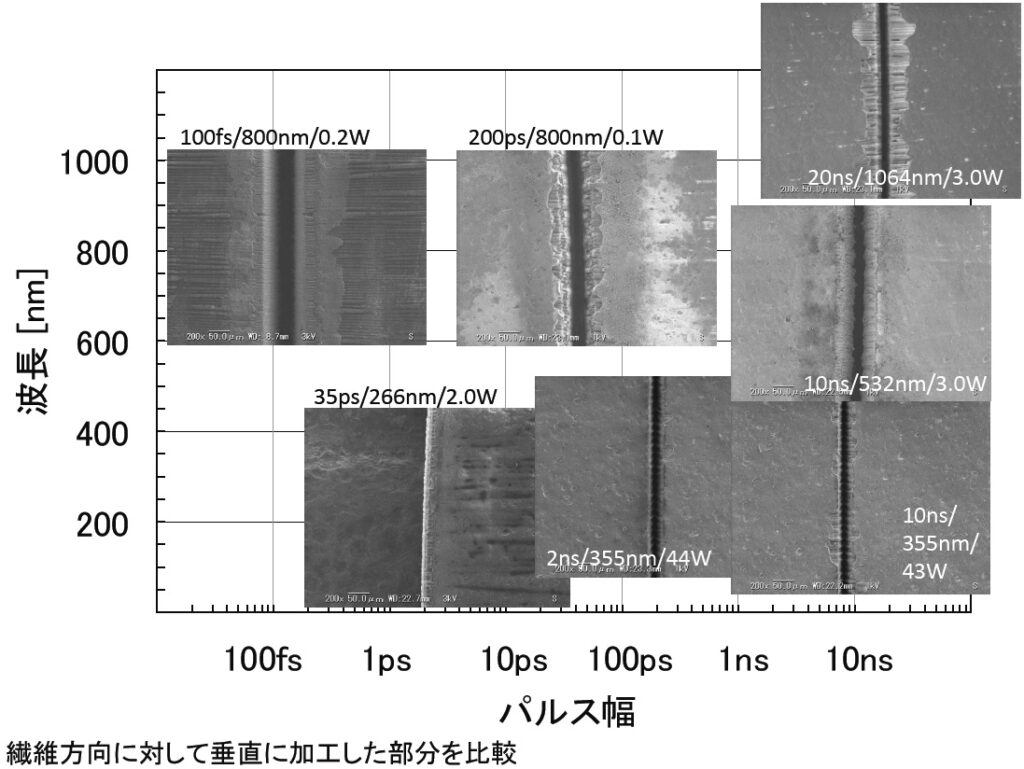

我々は、CFRP加工への短パルスレーザーの適用性を検討するため、パルス幅は100 fsから20 nsまで、波長は266 nmから1064 nmまでをカバーする範囲で実験を行ってきました。用いたレーザーの平均出力と繰り返し周波数は様々ですが、ナノ秒領域のパルスに対しては、パルス毎の照射領域がなるべくオーバーラップしないように掃引速度を設定し、サブナノ秒領域のパルスに対しては、10 マイクロ秒以上の間隔を空けて照射するように繰り返し周波数を設定し、プラズマとの相互作用が極力少なくなる条件で実験を行いました。以下に典型的な加工サンプルのSEM像をまとめました。全てのSEM像は同じ倍率で示しています。大雑把な比較になりますが、用いたレーザーのパルス幅が短く、波長が短い程、熱影響が小さい(樹脂が蒸発して繊維が露出している面積が小さい)ことが分かります。

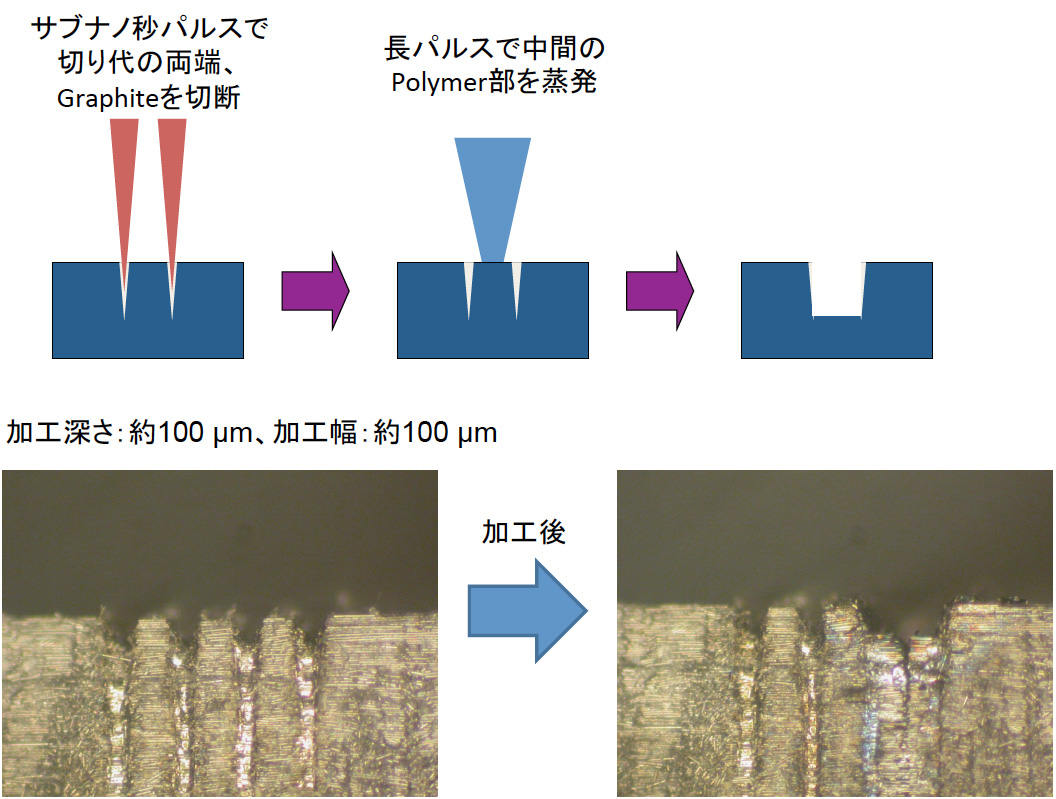

また、これまでの研究結果から (1)超短パルスレーザーにより熱影響の少ない加工が可能であるがパルスエネルギーが小さいために加工レートも小さい、 (2)炭素繊維さえ細切れにすれば低強度のレーザーでもCFRPの切断が可能 である、ということが分かってきました。

そこで、切断溝の両端部を超短パルスレーザーで加工し、溝部に残る樹脂と炭素繊維を低強度のレーザーで効率よく除去するという着想を得ました。以下にその手法を示しなす。まず、100μm程度の幅の溝の両端部を200psの超短パルスレーザーで加工し、次いで溝に残る部分を200nsの長パルスレーザーで蒸発させ、高品質かつ高効率な溝加工を行う手法です。

200psのレーザー(波長800nm,)を用いて100μm間隔で深さ約100μmの溝を4本形成し、その一部に200nsのレーザー(波長1064nm)を照射し幅約150μmの溝を形成した。

炭素繊維が細切れになっているために、低強度の200nsレーザーでも100μm幅の溝を容易に形成することができました。

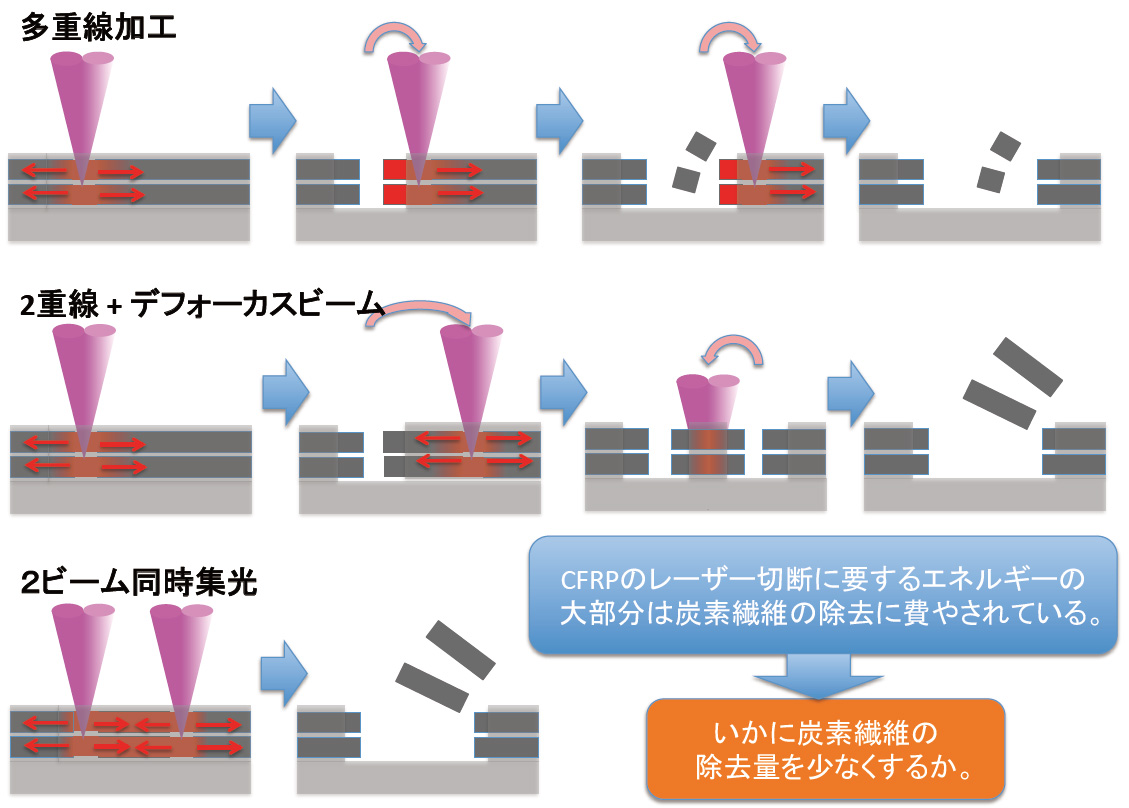

CFRPのレーザー切断に要するエネルギーの大部分は炭素繊維の蒸発(昇華)に費やされています。効率よくレーザー加工するためには、いかに炭素繊維の蒸発(昇華)量を少なくするかが重要となります。

以下に、CFRPのレーザー切断を高効率化するためのアイデアを示します。

(1)連続的に炭素繊維を加熱して蒸発させるのではなく、間隔をおいてレーザー照射します。切断された繊維の端では熱の逃げ場が無くなり、あたかもカーボンヒーターが樹脂を蒸発させるような状態になり、炭素繊維は固体のまま除去されます。

(2)間隔を多めにあけて2重線加工をします。残った部分には焦点をずらした大きめのスポットサイズでレーザーを照射します。樹脂をあぶって蒸発させれば、繊維は吹き飛んでいきます。

(3)間隔をあけた2ビームを同時照射すると、ビーム間に熱が集中して樹脂を蒸発させることができ、繊維は吹き飛んでいきます。

CFRPのレーザー切断を高効率化するためのアイデア

関連レーザークロス

No.267 2010年6月(次世代軽量化材料CFRPを超短パルスレーザーで加工)

レーザークリーニング

近年、ファイバーレーザーの高出力化と共に高輝度化が進み、連続波(CW)であっても104〜105 W/cm2の照射強度を容易に実現することが可能となってきています。従来は加熱用光源としてのCWレーザーでしたが、高輝度ファイバーレーザーはアブレーションを伴う除去加工用光源としても使うことができるようになり、その利用範囲を拡大しつつあります。

また、ビームデリバリーに関わる周辺機器も取り扱いやすく高性能なものが開発され、50,000 mm/sの掃引速度を可能とするガルバノスキャナが市販されています。このような高速掃引を利用すると、CWレーザーであっても試料に対してパルス的な照射を行うことができます。例えば、直径1 mmのスポットを10,000 mm/sで掃引すると、試料が感じるレーザー照射時間は100マイクロ秒となります。見方を変えれば、CWレーザー光とガルバノスキャナを組み合わせ、掃引速度を変えることで試料に照射するフルーエンスを幅広く変化させることができると言えます。

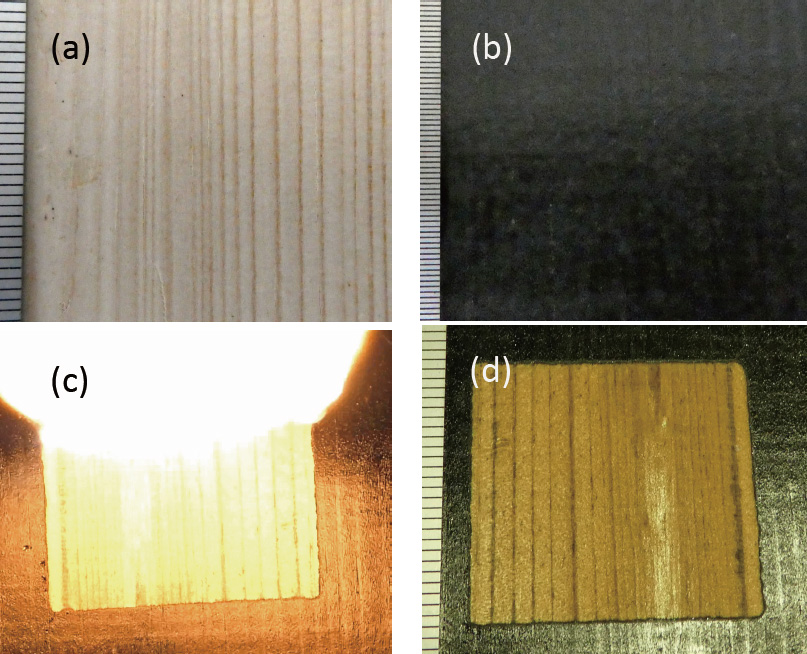

(a)に塗装前の木材(松)の表面、(b)に塗装後の表面、(c)レーザー照射中の様子、(d)レーザー照射後の表面.

木材の塗装除去を紹介します。

黒く塗装された木材の表面にスポット径2 mmΦで154 Wのレーザー光を集光し、掃引速度2,250 mm/sで20 mm角の領域を照射しました。照射強度は約5 kW/cm2、試料が受けた照射パルス幅は約0.9 ms、フルーエンスは3.4 J/cm2に相当します。若干着色が見られますが極端な炭化は起きておらず、この状態であれば再塗装が可能となり木材を再利用することができると考えられます。

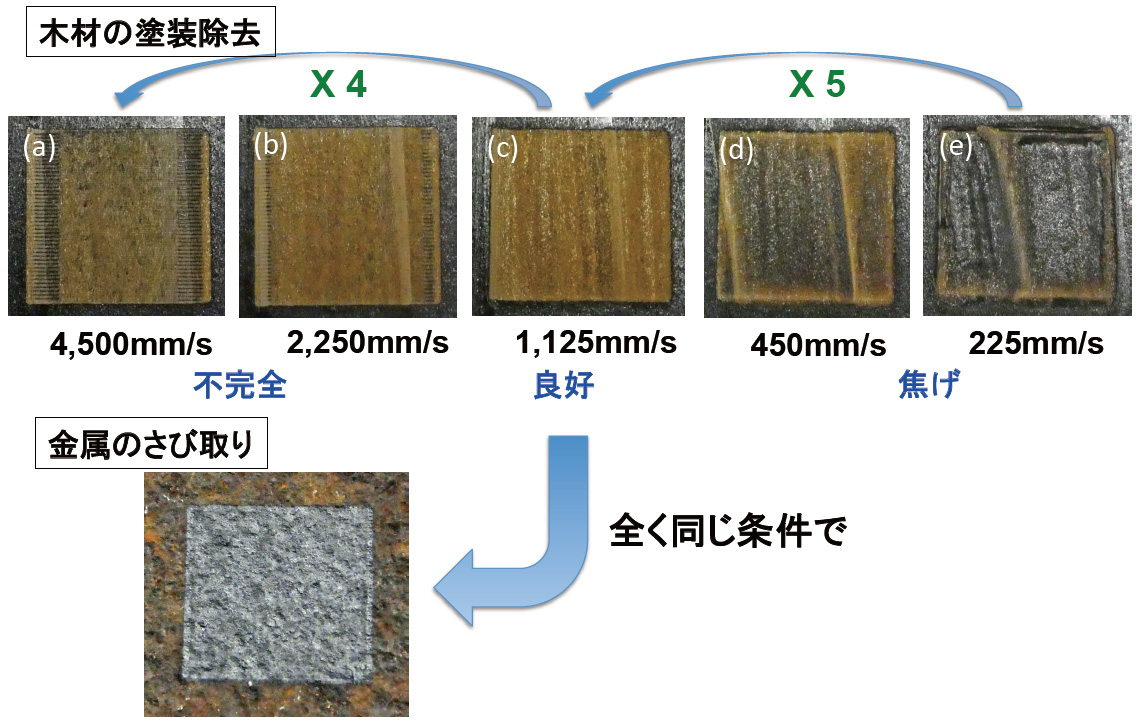

熱影響を観察しやすい木材を試料として、掃引速度を約200〜4,500 mm/sまで変えながらCWレーザーを照射して塗装のクリーニングを行った事例を紹介します。

木材の塗装除去における掃引速度の最適化

黒色に塗装された木材(松)に対して154 WのCWレーザーを掃引速度 (a) 4,500 mm/s、(b) 2,250 mm/s、(c) 1,125 mm/s、(d) 450 mm/s、(e) 225 mm/sで照射した結果を示しました。レーザースポット径は約1 mmです。掃引速度が遅い場合は木材の炭化が見られています。塗装除去としては不適切な条件ですが、外壁材として用いられている「焼き板」作りに使えるかもしれません。一方で、掃引速度が早すぎると塗装の除去が不完全となります。往復掃引の場合はビームを折り返すところで顕著な加減速が生じるために、照射領域の両端で母材表面に掃引の痕がくっきりと観察されています。いずれにせよ、最適な条件を選ぶことにより、下地の材料を再利用可能な状態で塗膜の除去を行うことができる。

興味深いことに、塗装された木材と全く同じ条件で錆び付いた鉄板にレーザーを照射すると、綺麗にサビを除去できることが確認されました。

関連レーザークロス

No.364 2018年7月(建築部材のレーザー加工)

No.377 2019年8月(高輝度CWレーザーを用いた 表面クリーニングの可能性)

月面模擬砂を用いた3D造形

惑星探査や火星移住など宇宙での人類活動に際して、基地建設を含むインフラ整備が必要となります。地球からの物資の運搬は高いコストや輸送能力の限界があるため、大量の建設材料を現地で入手して製造することが求められます。我々は建設材料を月面で調達するために、月の表土をレーザーで焼成・溶融させて積層する方法に着目した研究を進めています。この手法だと,現在実用化されている選択的なレーザー加熱による3Dプリンター技術の転用が期待できます。

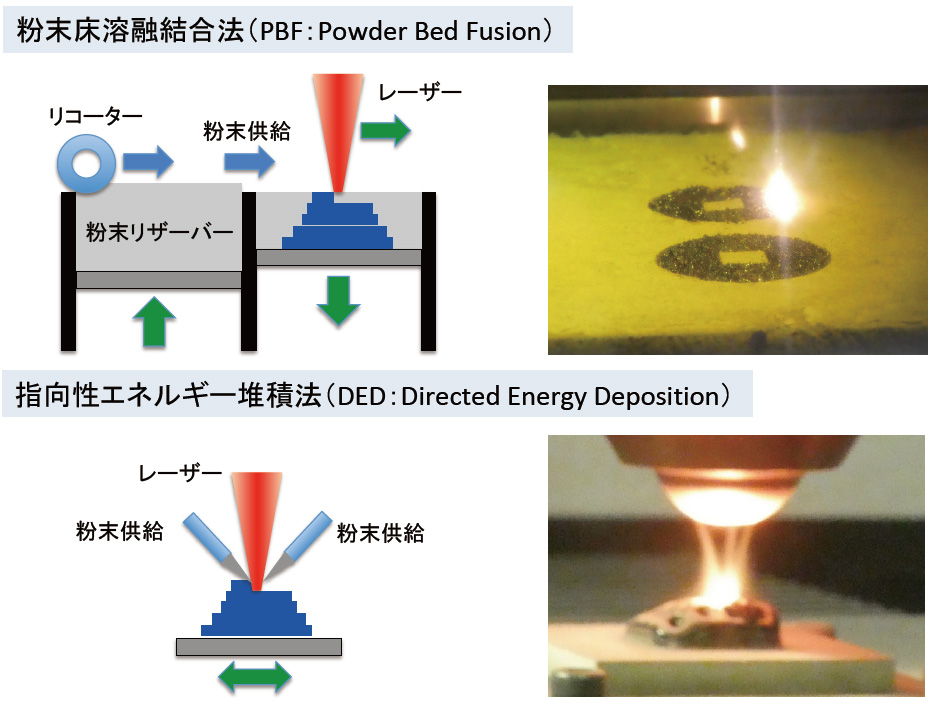

レーザー加熱による模擬砂を用いた建設材料の作製においては、上に示す2種類の3Dプリンティング手法を適用する事が考えられます。粉末溶融結合(Powder Bed Fusion : PBF)法では、材料粉末をリコーターで薄く敷き均し(しきならし)たところへレーザーを照射し焼成層を形成することを繰り返して積層していきます。本手法のメリットは、安定した層が形成されれば複雑形状(例えば、ボルトや冷却配管を内蔵した金型ブロック)の作製が可能な事であり、デメリットは細かな構造形成にあたり1層当たりの厚みが大きく取れないことです。PBF法を模擬砂へ適用した際の課題は、焼成層の均一性・再現性となります。積層する毎に溶融床を一定量シフト(金属の場合は100mm程度)していきますが、焼成層厚が厚い或いは突起が形成されたりするとリコーターが引っかかる或いは焼成物が引っ張られて位置ズレを起こし、薄すぎると積層の間に隙間ができてしまいます。

一方で、指向性エネルギー堆積(Directed Energy Deposition : DED)法では、粉末表面をレーザーで溶かして溶融池を形成し、そこへ粉末を吹き付けて、溶融固化させることで積層していきます。市販のDED装置では、ヘッドの中央にレーザーが通され、その周囲に配置された3つのノズルから粉末を供給し、さらにその外側にはシールドガスが供給されています。本手法のメリットは、PBF法に比べて大型の形状が比較的容易に形成できることであり、デメリットは粉末が安定して供給されないと不均一な構造体が形成されることです。DED法を模擬砂へ適用した際の課題は、安定した溶融池の形成、溶融物の濡れ性と溶融池への粉末供給となります。

PBF法、DED法共に模擬砂に適用するには一長一短があり、安定した構造物の作製には粉末材料に関するノウハウの確立が不可欠です。

関連レーザークロス

No.391 2020年10月(パワーレーザーで月面基地を・・・)

ナノ粒子生成

内容は現在準備中です。